Jak Konrem S. A. wpływa na zmniejszenie emisji tlenków siarki w Warszawie?

Od 2017 co roku Konrem SA wykonuje remont dwóch nitek Mokrej Instalacji Odsiarczania Spalin w EC Siekierki. Polega on na przywróceniu pełnej użyteczności i szczelności kanału uszkodzonego przez żrące związki siarki oraz wyczyszczeniu i uszczelnieniu obu części wymiennika ciepła – chłodnicy i podgrzewacza. Z tego artykułu dowiesz się:

- 🟥 Jak remontuje się kanał chłodnicy spalin?

- 🟥 Absorber – na czym polega jego remont?

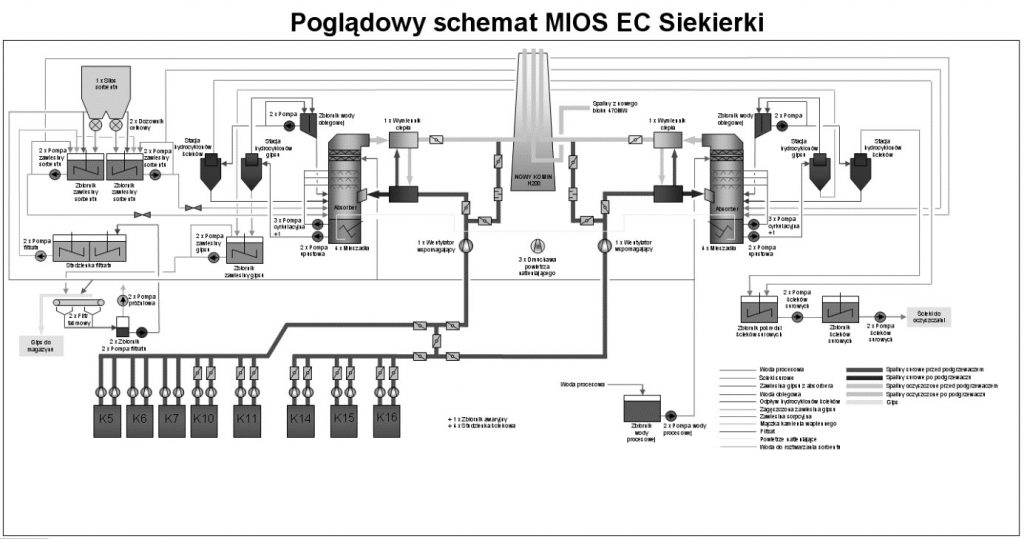

Rysunek 1. Poglądowy schemat MIOS EC Siekierki

Jak remontuje się kanał chłodnicy spalin?

Pierwszym etapem remontu po otwarciu włazów i upewnieniu się, że atmosfera wewnątrz kanału jest bezpieczna dla pracowników, jest dokładnie umycie podłogi kanału z zalegającego na niej gipsu – produktu ubocznego oczyszczania spalin w systemie odsiarczania przy pomocy wody (stąd mokra instalacja odsiarczania spalin). Aby zapewnić bezpieczeństwo naszym pracownikom, obszar prac jest ogrodzany barierkami zgodnymi z przepisami BHP, a każdy z pracowników ma dodatkowo na sobie uprząż bezpieczeństwa (szelki).

Rysunek 2. Osad zalegający w króćcu wlotowym do absorbera

Następnym etapem jest usunięcie uszkodzonej powłoki teflonowej, której zadaniem jest ochrona żywicy i stali. Ubytki w teflonie powodują, że związki siarki połączone z wodą przedostają się do podłogi, wykonanej z blachy ze stali węglowej. To sprawia, że korozja postępuje znacznie szybciej.

Równocześnie rozpoczyna się demontaż trapezowej blachy elewacyjnej oraz izolacji z wełny mineralnej ze spodniej części kanału oraz, jeśli jest taka potrzeba, ze ścian. Aby dostać się pod kanał, konieczne jest zbudowanie rusztowania na wysokość 20 metrów. To daje możliwość wykonywania prac w sposób bezpieczny i wygodny.

Rysunek 3. Konstrukcja wsporcza kanału spalin. W tle widoczne rusztowanie pod kanałem chłodnicy [2]

Mając pełen dostęp do kanału spalin w obszarze chłodnicy, można przystąpić do oględzin stanu podłogi i ścian kanału.

Rysunek 4. Stan podłogi kanału spalin przed remontem. [2]

Dodatkowo sprawdzenia wymaga znajdująca się wewnątrz kanału konstrukcja wsporcza stropu, a także włazy i konstrukcja kanału – belki dwuteowe. Większość usterek jest widoczna gołym okiem, czasami jednak konieczne jest sprawdzenie grubości blach – do tego celu używa się grubościomierza.

Po dokładnym sprawdzeniu stanu kanału ustalany jest ścisły obszar prac. Przystępuje się wówczas do wycinania skorodowanej stali. Po usunięciu elementów nienadających się do dalszego użytkowania, na ich miejsce wstawiane są nowe arkusze blachy stalowej o grubości 6-8 mm. Te spawane elektrodą otuloną. Co roku w obu nitkach wymieniane jest w ten sposób pole o powierzchni ponad 500 m2, kładąc spoiny na długości przekraczającej 1 km.

Rysunek 5. Prace spawalnicze w obszarze podłogi w kanale chłodnicy. [2]

Wykonywane są badania wizualne spoin oraz metodą penetracyjną (PT) dla upewnienia się, że spoiny zostały wykonane prawidłowo i spełniają standardy zarówno wewnętrzne Konrem S. A., jak i naszego Klienta.

Rysunek 6. Remont podłogi pod chłodnicą spalin

Tak przygotowana powierzchnia jest piaskowana, pokrywana powłoką winyloestrową, a następnie zabezpieczana warstwą teflonu przed uszkodzeniami mechanicznymi. Wówczas wnętrze kanału jest gotowe na kolejny sezon grzewczy. Co 2-3 lata wymieniane są kompensatory niwelujące naprężenia w blasze spowodowane rozszerzaniem termicznym stali.

Rysunek 7. Ściana kanału spalin w trakcie wymiany kompensatora. [2]

W odsłoniętych miejscach na zewnątrz kanału montowana jest nowa wełna mineralna oraz blacha trapezowa. To daje pewność, że kanał jest dobrze chroniony przed wpływem niskiej temperatury oraz zapobiega kondensacji pary wodnej, co wpływałoby na przyspieszenie korozji stali.

Rysunek 8. Spód podłogi kanału po wymianie blachy (por. z: Rysunek 4). [2]

Jednocześnie ustawiane jest rusztowanie o wysokości blisko 12 metrów i szerokości 13 metrów pokrywające cały obszar chłodnicy – części wymiennika ciepła, odpowiadającej za obniżenie temperatury spalin. Z niego można bezpiecznie prowadzić prace oczyszczenia modułów chłodnicy z osadzonych na niej związkach siarki, związanych w postaci gipsu, oraz wymiany uszkodzonych rurek teflonowych.

Rysunek 9. Moduły chłodnicy spalin przed oczyszczeniem z osadów. [2]

W identyczny sposób badana i remontowana jest druga część wymiennika ciepła – tzw. podgrzewacz – odpowiedzialny za podniesienie temperatury spalin przy króćcu wylotowym do komina.

Rysunek 10. Chłodnica spalin w trakcie remontu. Widoczne są wycieki spowodowane nieszczelnością. [2]

W zakresie prac jest też wyszukanie i usunięcie nieszczelności w instalacji. Zadanie to wykonuje się przez demontaż pokryw i rur doprowadzających wodę do chłodnicy lub podgrzewacza, sprawdzenie pojedynczo setek rurek za pomocą sprężonego powietrza lub wody i zaślepienie każdej, która nie spełnia wymagań szczelności.

Absorber – na czym polega jego remont?

Trzon MIOSu stanowi absorber. Tutaj dwutlenek siarki wiązany jest z zawiesiną mączki kamienia wapiennego. Do sprawnego działania instalacji niezbędne jest wykonywanie regularnych przeglądów i remontów pomp cyrkulacyjnych, napędów mieszadeł czy koszy ssawnych. Te prace Konrem S. A. również wykonuje z pełną starannością.

Rysunek 11. Wnętrze absorbera z widokiem na kosze ssawne do pomp recyrkulacyjnych. [2]

W 2021 roku Konrem S. A. wykonał remont kapitalizowany absorbera nr 2. Prace warte 9 milionów złotych rozpoczęły się od budowy rusztowania o wysokości 44 metrów o średnicy 13,5 metra. Zakres obejmował remont dna, wewnętrznego płaszcza, belek systemu zraszania, odkraplania, króćca wylotowego, koszy ssawnych pomp cyrkulacyjnych i wielu innych pracach, wymagających dobrej organizacji i koordynacji zadań.

Rysunek 12. Wnętrze absorbera po remoncie podłogi, ścian i mieszadeł. [2]

Dzięki dobremu wykonaniu kontraktu w 2021, w kolejnym roku Konrem S. A. wygrał przetarg na remont absorbera nr 1 o zbliżonym zakresie.

Podsumowanie

Remont Mokrej Instalacji Odsiarczania Spalin (MIOS) to jedne z najważniejszych prac, które Konrem S. A. prowadzi w Elektrociepłowni Siekierki. Wyremontowana, w pełni sprawna instalacja odsiarczania spalin daje gwarancję, że niekorzystne efekty produkcji ciepła i energii elektrycznej z węgla są zredukowane do minimum. Dzięki regularnym remontom zapewniamy, że instalacja pracuje w sposób bezawaryjny, gwarantując nieprzerwane dostawy prądu i ciepłej wody do mieszkańców Warszawy, przy zachowaniu restrykcyjnych wytycznych Komisji Europejskiej.